药厂的净化空系统调试工作是调试人员按照业主设计的参数以及新版GMP对各种参数的要求对药厂洁净室的空调系统进行设置,这个过程是繁琐艰巨的,需要调试人员耐心有序地对系统各个参数进行控制。随着国家对医药行业的监管力度加大,为了使我国的医药行业提高到国际水平,国家对医药洁净工业厂房的设计、施工、验收提出了更严格的要求。为了高效地完成一个厂房的设计、施工、验收等一系列的工作,则需要工程设计人员、施工技术人员付出更多的心血。通过长期的调试工作发现:在设计、施工的过程会出现各种各样的问题,从而影响工程的验收,最后只能通过整改或者更改设计参数才能勉强达到业主要求,问题严重的甚至会导致整个厂房无法使用从而影响工程进度给双方带来资源的浪费。

医药洁净厂房后期验收的主要技术参数有:风口风量、换气次数、高效过滤器是否泄漏、压差、洁净度、噪声、照度、温湿度、微生物数量、气流流型等。其中以换气次数、高效过滤器是否泄漏、压差、洁净度、温度、湿度六个参数控制的更为严格。下面从技术参数来分析医药工业洁净厂房的设计及施工所需要注意的一些问题:

1、 风口风量(换气次数)

换气次数是一个医药洁净厂房是否合格的前提参数,换气次数不合格将直接影响洁净度的效果,影响业主使用。换气次数校核测试时常见的问题有:

1.1 系统总风量不足

分析:1)空调机组的选型不合理。空调机组应选用可变频空调机组,空调机组选型应主要考虑机外余压、风量、电流等技术参数,以保证空调机组有足够的能力克服系统的阻力送出足够的风量。特别注意的是有定风量阀和变风量阀的系统,空调机组的机外余压一定要保证,以确保定风量阀或变风量阀能达到其作用压力范围。同时,空调机组选型一定要考虑地区原因,考虑空气密度的影响。2)送风系统阻力过大。送风管路系统设计遵循最小阻力的原则,尽可能的合理。减少90°弯头等会减少局部阻力的情况。90°弯头等应安装导流片,降低阻力。

实例:1)在上海地区,额定风量30000m3/h的空调机组到了昆明地区实际风量就只要20000m3/h左右;2)某药厂要设计没有变风量阀,空调机组机外余压为800Pa,实测送风量为16000m3/h,后来由于设计变更,部分送风管增加了变风量阀(作用压力为150~700Pa),这种情况下实测送风量就只要11000 m3/h左右了。3)苏州某净化厂房,由于空间有限,一送风系统有3个Z型弯头,最靠近出风段的Z型弯头实测压损竟达200余Pa。

1.2 高效风口风量测试问题

对于安装了旋流扩散板的高效过滤器,由于通过扩散板后的气流流形为旋转向下的气流流型,因此需要足够的扩散距离才能近似看作是单向流气流流型进行风量的直接测试。解决的办法是采用辅助风管的办法,使通过扩散板后的气流流型趋于均匀后再使用单点风速仪对其进行风速测试。

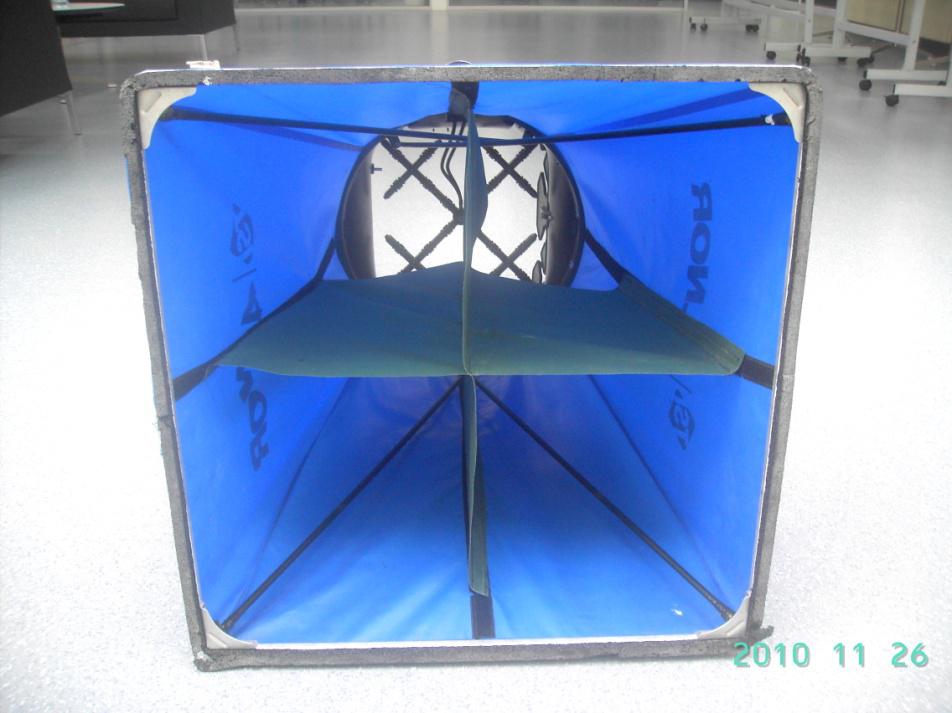

对于安装完旋流扩散板后高效过滤器风量的直接测定问题,我们采用在风量罩内增加十字架的辅助手段,使通过扩散板后的旋流气流被十字架所分割出来的四个扩散区域引导并扩散,并最终形成近似单向流的气流流型,从而可以通过风量罩进行风量的直接测定。经实践验证采用十字架辅助导流手段进行风量的直接测定比直接使用风量罩进行测试的数据要偏小,偏小幅度大约在15~20%左右,但其更接近实际风量。

附图为使用十字架辅助导流手段进行风量测试示意图:

图:加装了辅助十字架的风量罩

1.3 风管系统漏风

分析:风管制作完成后,必须全部采取打胶处理后。安装前应按照规范要求进行漏风量测试。系统存在漏风,不仅影响房间换气次数,而且还浪费能源。

1.4 送风管上阀门的选择不合理

分析:由于医药厂房的对风口风量控制较为严格,往往调节风口阀门的时候需要进行微调节。而基于成本的考虑,多数药厂选用卡槽式调节阀如图1,卡槽式阀门无法实现微调节功能。建议选用可以连续调节、精度高的阀门,如无极调节阀见图2。

图1 图2

1.5 换气次数设计取值问题

分析:有些设计院基于成本考虑,设计的换气次数按规范要求的下限设计。但实际工程中,施工质量不可能跟设计要求一致。因而实测的换气次数连下限值都满足不了。

目前,新版GMP对于各个级别的具体换气次数没有给出的明确的要求。建议采用国际制药工程协会(ISPE) HVAC系统指南建议值如下表:

洁净等级 | 换气次数(次/h)(ISPE建议值) |

A | 单向流流速(m/s) 0.45±20% |

B | 40~60 |

C | 20~40 |

D | 10~20 |

并且建议设计时按上限设计,尤其是B级区域必须按上限设计,甚至要高于上限。

1.6 送风口的选择及设计不合理

分析:1)高效送风风口的选型不合理会导致风口送不了设计要求的风量无法满足相应要求。建议按设计送风量为额定风量的60%~80%之间进行选择。2)散流器风口阻力很小,而高效过滤器阻力较大,当一个系统同时采用这两种风口时,会出现散流器风量过大、高效过滤器风量过小的情况,而且平衡起来难度极大。建议设计时避免这种系统的出现。

实例:1)昆明某中心一房间设计风量为1020m3/h,而房间设计两个高效送风口,每个送风口额定风量为500m3/h。系统调试时,发现在对该系统其他风口都关闭了40%的情况下,该房间的两个高效风口仍然无法达到设计要求风量。

1.7 监控系统风量控制点选择不合理

分析:系统调试完成后,需要对整个系统进行控制。当送风主管的控制点选择不合理,就会无法实现总风量的精确控制,影响房间送风量。一般情况都是采用压力或风速对送风系统进行控制。采用风速控制时,应确保选用灵敏、准确的风速探头。

2、 高效过滤器是否泄漏

高效过滤器是保护室内环境的最后一道屏障,所以高效过滤器是否完整直接影响室内环境的洁净级别。高效过滤器泄漏测试过程常见的问题有:

2.1高效过滤器及静压箱体选型不当

分析:基于新版GMP主要参考欧盟GMP标准,目前国内医药厂房的高效过滤器检漏工作应采用欧盟的常用方法(即PAO法)进行检漏。静压箱体必须选择带PAO测试孔类型的,发烟管布局应合理(避免采用冷发烟时上游浓度不合格)。同时,高效过滤器及静压箱体必须配套,建议采用一个厂家的。

实例:1)某药厂测试时发现所有高效过滤器风口均无PAO测试孔,所以导致不得不现场采取相应处理措施实施测试,延误工期,浪费成本;2)南昌某疫苗厂采用的静压箱体见图3。由于系统特殊性只能采用冷发烟方式进行PAO测试,但发烟时上游浓度无法达到20μg/L左右。

图3

2.2高效过滤器现场保护不当

分析:高效过滤器现场要避免出现二次损坏。现场存放、搬动、安装时要注意保护。并且,高效过滤避免在现场存放过久。

2.3高效过滤器及静压箱体的安装不到位

分析:1)根据现场PAO泄漏测试的经验,高效过滤器出现泄漏的原因大部分都是边框泄漏和静压箱体泄漏。为降低箱体出现泄漏的可能,静压箱安装前必须在折弯处(尤其是在四角接缝处)全部打胶处理。2)高效过滤器的安装避免装偏;安装时四角均匀,防止一边紧、一边松。

实例:图3所示的静压箱体,在做PAO泄漏测试时,出现大部分的泄漏。据现场从厂家处了解,箱体折弯处都是采用的点焊焊接,然后进行油漆处理。如果处理不到位,就会出现泄漏。所以静压箱安装前,进行打胶处理是很必要的。

3、 微生物

洁净室洁净度的控制是针对不同粒径的颗粒来说的,而微生物的控制是对生物活性物质的数量进行控制,通常是通过做浮游菌以及沉降菌实验来确定实验室的微生物数量是否在规范要求的范围之内。洁净室内的微生物数量可能对药品的质量产生致命的影响,有些活性物质可能会污染药品,更严重的是如果这些微生物混入药品进入人体内会产生一些不良反应,从而影响人体的健康。为了控制洁净室的微生物数量:

A.在进行调试前必须做好清洁卫生的工作,用酒精对房间内的墙壁以及设备表面进行擦洗。

B.在进行浮游菌以及沉降菌实验前必须按照规范进行甲醛消毒与臭氧消毒。

C.排除人为因素的影响,那就是严格遵守洁净室管制制度。

4、 压差

毋庸置疑,压差是一个医药洁净厂房核心参数之一。压差是一个动态参数,现场验收时,需要经过反复的调节,以满足业主工艺要求;运行过程中,则需要可行稳定的自控进行控制,以保证生产过程压力梯度的正确。压差调整过程中常见的问题有:

4.1 压差梯度设计不合理

分析:压差设计按业主具体工艺要求设计,但应设计合理、好控的数值。梯度较小,调节难度很大,而且梯度较小也起不到保证气流流向的作用;梯度过大,结构的密封性(门缝等)会对压力调整带来较大的困难。再比如,如果洗瓶跟轧盖之间的压差梯度设计较大,就可能出现把瓶子吹倒的现象。

实例:河北某药厂,相邻不同级别房间的压差设计为2.5Pa,最终压差调整的结果均在5Pa以上;南昌某疫苗厂,相邻不同级别房间的压差设计为60Pa,由于门缝影响最终只能维持在40Pa左右。

4.2 回(排)风上阀门设计及选择不合理

分析:药厂压力调整是通过调节房间回(排)风,来实现调节房间压力的。回(排)风口没有阀门是无法完成这项工作的。再者,药厂的压力要求很高,往往涉及微调节,采用图1所示的阀门无法实现微调。所以,建议:1)每个回风口或排风口支管上必须设计阀门,并且每个支管总管上也应设计阀门;2)采用如图2所示的无极调节阀等精度高的阀门。

4.3回(排)风口的设计及选择不合理

分析:医药厂房的房间面积一般不大,房间回(排)风很小风量的变化都会导致房间压力变化。若采用可调节的百叶回(排)风口(见图4),进行卫生清扫或系统正常运行时可能会出现误动百叶导致房间压力变化。所以建议:1)回(排)风口应选择不可调节类型的风口,比如图5所示;2)回风口的尺寸应设计合理,避免出现风速过大,甚至根本回(排)不了设计的风量,同时会产生较大的噪声。3)尽量避免设计一个回(排)风系统中既有回(排)风百叶,又有高效过滤器。

实例:台州某药厂,回风口尺寸设计过小,导致出现回风速达十几米,房间压力偏大,并严重影响房间噪声。

4.4维护结构、门的密封性较差

分析:维护结构、门的密封性差会影响到压力调整,尤其是门缝的影响。建议:1)确保结构壁板严密的打胶效果;2)所开孔洞周围必须打胶密封处理;3)门必须安装可调节的密闭条。

实例:惠州某药厂,图6未密封门缝时的压力数据;图7是密封后的数据。

图6 图7

5、 洁净度

洁净度是否合格是判断一个厂房是否合格最关键的参数。一般情况下,出现洁净度不合格原因大致分为:1)房间换气次数够;2)高效过滤器出现泄漏;3)房间压力梯度不正确;4)房间环境脏,清洁工作不到位;5)维护结构泄漏(尤其是负压洁净室)等。无论是设计上还是施工上,确保以上五点不出问题,洁净度不合格的现象就可以得到控制。

从现场测试的经验看,新版GMP规定的B级区域洁净度出现不合格的现象很普遍。

关于B级别区域:

在保证换气次数按上限设计的前提下,建议采用额定风量小的风口,均匀多布置送风风口的方法。同时,回(排)风口也应均匀多布置,以保证房间气流更合理。在保证换气次数的前提下,尽可能的保证合理的气流方向,B级区域的洁净度问题也是可以控制的。

实例:1)上海某原料药生产车间,B级走廊设计的换气次数为50次/h,调试后走廊实际换气次数为52次/h,但进行洁净度测试时洁净度达不到B级要求。

6、 噪声、照度

关于噪声、照度两个参数在医药厂房使用中属于次要参数。但要保证不影响业主生产工艺要求及工作人员舒适度。

6.1噪声控制

A 主管必须设计消声器。

B 风管尺寸设计合理,避免出现风速过大,产生较大噪声。

C 回风口的尺寸设计合理,避免出现风速过大,产生较大噪声。

D 静压箱进行密封处理,避免漏风出现啸叫声。

6.2照度控制

A.在进行照度测试的时候必须将所有的灯都打开,有的企业为了节能只打开部分的灯,结果所测的照度是不真实的。

B.照度测试的时候尽量避免人为因素的干扰,可能因为背对灯光,从而使结果不真实。

C.在进行照度测试时,要排除设备对照度的影响,尽量使照度计在灯光下面测量照度。

D. 测点平面离地面08m,按1~2m间距布置,测点距离墙面1m。

7、 气流流型

随着新版GMP的推出,医药厂房对气流参数的关注程度越来越重视,尤其是A、B级区域。

分析:气流是否合理主要与风口的布置情况有关,合理的气流有利于房间环境保持洁净。建议:1)送风口和回风口尽可能均匀、多数量布置,A级区域应采用满布布置(A级区域必须保证在工作面高度以上时单向流);2)局部层流罩应加围挡;3)气流组织采用上送下回方式。

实例:通化某药厂灌装间局部层流罩未加围挡时,其洁净度达不到A级要求。在安装完围挡后再测试,洁净度合格。

上述是关于从调试角度对医药工业厂房设计及施工的一些理解,希望能对设计及施工有所帮助。

CopyRight2016 科圣鹏环境科技股份有限公司 地址:武汉市东湖高新区金融港四路18号光谷汇金中心3D栋 电话:027-65520566 售后维保电话:199 0865 0936